迎洋一郎(むかえ・よういちろう)

1941年生まれ、60年豊田合成入社。95年豊田合成タイランド社長。2000年一栄工業社長。現在中国、タイで工場コンサルタントを務める。自称「ものづくり研究家」。

今回紹介する事例は、自動車用オイルブレーキホースの、ホースとその両端に付く金具を組み付ける加工工程である。

従来のやり方は手作業で、数本片手でホースをつかみ、1ロット100~200本をそれぞれの作業者が仕上げていくというダンゴ生産方式であった。この方法では作業員のスキルのバラつきがあり、出来高、品質に問題があった。この工程を「1個(1本)流し化」し、それを基に更に機械化・自働化(「自働化」の定義については、拙稿第6回を参照いただきたい)の改善を進めた。

「1個流し」はトヨタ自動車が完成させた生産システムで、部品の生産から組み立てに至るまで、顧客が必要とする単位である「1個ずつ」流す生産方式である。ダンゴ生産方式と比べて、圧倒的にリードタイムが短いほか、仕事の流れが見えるため、どの工程で問題が発生したかがすぐにわかるという利点がある。

「1本流し化」により、製品の品質は100%品質保証の水準に達するとともに、生産性の大幅な向上に結びついたのである。改善に結びつけていく手法をぜひ参考にしていただきたい。

◆オイルブレーキホースの金具組み付け

今回生産工程の改善を図った製品などについて、簡単に説明しておきたい。

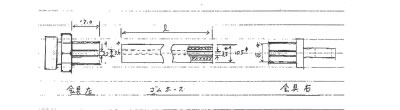

1、構成部品

a、ゴムホース(ホース長さ=l ホース外径=10.5㎜ ホース内径=3.3㎜)

b、金具 左右用各1個

2、要求品質

1)組み付け後の全長寸法 l±0.5㎜

2)左右の金具角度 平面平行公差±10度

3、組み付け作業の要素

1)ゴムホースの左右に金具を組み付け、奥まで完全に挿入する

2)組み付け後の全長を確認検査する

3)左右金具の角度を合わせる(片方を固定し、もう片方の金具をねじり正常位置に修正する)

改善前の作業方法は、次のように3人で行っていた。

Aさん=左側金具の仮組み付け+挿入機を使って金具にホースを最奥端まで押し込む作業。1ロット100本パレットで仕掛けられると、まず100本仮組み付けをやり、その後、挿入作業を100本やるダンゴ生産

Bさん=右側金具をAさんと同様の方法で作業

Cさん=全長検査+金具左右の角度調整作業

全長検査は専用板ゲージを使い、約20本ずつ並べて合否判定する。公差オーバーは再度挿入機で修正。角度調整は角度合わせ冶具を使い、片方を固定し反対側の金具をねじって修正する。

この方法で加工すると、一般的な製品の加工時間と品質は次のような結果が得られた。

1)各作業者の加工時間

A、B、Cさんの3人とも約350秒

1本当たり加工時間=350秒÷100本×3人=10.5秒

2)品質評価(100本計測結果)

①全長寸法

工程能力(cpk)=0.82 (註=工程能力とは、規格値に対して全製品が100%合格出来るかどうか判断する基準。一般的にcpk=1.0以上を目標とするが、重要な項目<安全保安部品など>は1.33以上が要求される)

②左右金具角度差

工程能力(cpk)=0.82

以上の結果、品質評価が大変悪いし、ダンゴ生産のため中間仕掛かり品も当然多くなる。このため、1本流し化に挑戦した。

◆1本流しへの挑戦

3人の作業員が横1列に並び、1本加工を終えたら直ちに次の人へ手渡す実験を繰り返した。そのやり方と結果について説明する。

Aさん=左手でゴムホース1本つかみ、右手で左側金具1個を取ってホースに組み付け、そのまま両手で挿入冶具に押し当てる。

Bさん=Aさんからワークを左手で受け取り、右手で右側金具を取ってホースに組み付け、そのまま両手で挿入冶具に押し当てる。

Cさん=Bさんからワークを受け取り、角度合わせ冶具に左側を固定し、右側の金具の角度をねじり調整する。同時に角度検査冶具に取り付けられた長さ計測冶具で合否を判定し、合格を確認してパレットに収納する。

以上を100回繰り返した結果は、次のとおり。

1)加工時間

A、Bさん 1本当たり約4.2秒 Cさん 4.5秒

1本当たり加工時間=4.5秒×3人=13.5秒

2)品質評価

①全長寸法 工程能力(cpk)=1.00

②左右金具角度差 工程能力(cpk)=1.22

1本流しはダンゴ生産に比べると、加工時間でA、Bさんは0.7秒、Cさんは1.0秒長くなるため生産性が落ちる。1本手渡しのために、加工速度はCさんの4.5秒に合わせなければならない、つまりA、Bさんは毎回0.3秒手待ちが出る。品質は1本ずつ丁寧に加工されることで長さ、角度合わせとも大きく改善されることが確認された。

◆機械化・自働化への挑戦

ダンゴ生産は品質が落ちるし、加工時間も3.5秒で3人がかりのため10.5秒で1本と、生産性も悪い。1本流しは品質は向上するが、生産性はきわめて悪い。

そこで、1本流し方法についてビデオによる解析などを行い、さらに関係者で機械化のアイデア出しを数回やった。

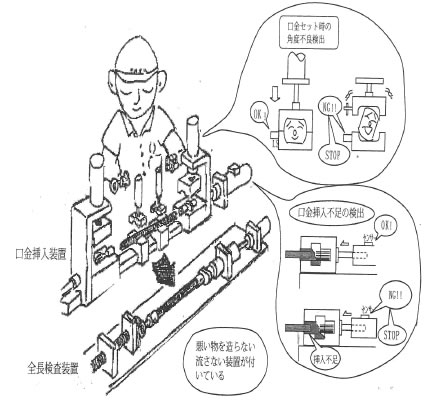

その結果、次のような結論を出した。

1)ゴムホースを一定の位置にエアーシリンダーで固定する

2)金具は左右角度を決めた受け冶具に右側左側各1個を手で供給し、シリンダーで固定する。

3)金具のホースへの組み付け挿入はエアーシリンダーの力で金具を押し込む

4)金具挿入後シリンダーは基の位置に戻す

5)組み付け、挿入を終えたホースはフリーの状態になるので、機械から排出する

6)排出されたホースは全長検査冶具で確認する

7)悪い物を作らない工夫をする(①金具の角度を誤って供給セットしたら、シリンダーの動きで感知し機械を停止させる②金具がホースの最奥端まで挿入されない場合は、金具挿入冶具の移動不足を感知し、機械を停止させる)

こうしたアイデアを基に試行を繰り返して2か月後に出来あがった1号組み付け機が図のような構造である。

1号機の生産性と品質の評価

1)生産性 1本の加工速度 4.2秒 1本の加工時間 4.2秒×1人=4.2秒

2)品質の評価

①組み付け全長 工程能力(cpk)=1.61

②組み付け角度 工程能力(cpk)=1.60

◆改善の結果について

以上のことをまとめてみると、次のような改善結果となる。

ダンゴ生産と機械化生産の違いは

① 産性(1本の加工時間)

ダンゴ生産10.5秒:機械化生産4.2秒→10.5秒÷4.2秒=2.5倍

②品質の評価 工程能力で比較してわかるようにダンゴ生産では全長寸法、角度合わせで 1.0以下で100%良品保証が出来なかったが機械化、自働化することで 1.33をはるかに上回る工程能力を確保できた。

この工程は更に課題を見つけて年々工夫改善が進み、今では数倍の生産性を上げコスト低減に貢献している。

良質の製品を作っていく上では、ダンゴ生産より「1個(1本)流し」の方が優れているというのは経験則である。それゆえに、ものづくりは1個流しを原点として考える必要がある。1個流しを前提とした上で、機械化・自働化を着実に推進していく道をぜひ選んでいただきたい。

コメントを残す