迎洋一郎(むかえ・よういちろう)

1941年生まれ、60年豊田合成入社。95年豊田合成タイランド社長。2000年一栄工業社長。現在中国、タイで工場コンサルタントを務める。自称「ものづくり研究家」。

前回、「物の流れ化」による適正人員の配置について述べた。次に挑戦するのは、より少ない人数で生産を行い、1人当たりの生産性を高めることである。そのためには、人加工から機械加工への検討が必要である。さらに「悪い物を作らない」「流さない」機能を備え、異常を自動感知したら即時停止する仕組みになっていると、作業者はいなくてもよいので、さらなる生産性向上を図ることができる。こうした機能を有した機械を「自働化された機械」と表現する(「自働化」の定義については、拙稿第6回を参照いただきたい)。

機械化、自働化は投資費用が発生する。したがって、その国の事情によって投資額が制限される。

今回紹介する事例は、筆者が課長時代に故大野耐一会長(元トヨタ自動車副社長)にご指導を受け、自働化に成功したものである。古い話ではあるが、そのプロセスは現在も何も変わっていないので参考にしていただきたい。

◆オイルブレーキホースの加工

今回例に挙げて紹介するのは、オイルブレーキホースの加工工程の一部である検査の機械化である。自動車の製造過程に無縁の方のために、製品について簡単に説明しておきたい。

自動車の機能を大別すると、①走る②止まる――の2つで構成されている。人の命を守るには止まる、つまり停止させる機能が不可欠である。停止つまりブレーキをかけるためには、オイルを圧送し、車輪の軸にブレーキシューという球面を持った板を押し付けて回転の制御を行う。

ドライバーがブレーキペダルを踏むとオイルシリンダー(加圧装置)に通じ、金属パイプを通して車輪部へオイルが送られる。しかし、車輪と車体の接合部分については車輪が動体物であるため屈曲性のある素材を使わなければいけない。その役割としてゴムホースを使用したオイルブレーキホースが使われているのである。

このオイルブレーキホースの簡略な製造過程は以下の通りである。

1.特殊ゴムホースを押し出し成型にして製造

2.ゴムホースの裁断

3.裁断されたゴムホースの両側に連結用金具を組み付け、プレス締結

4.製品内に水圧をかけ液漏れの有無および耐圧強度を検査

5.製品の内径寸法検査

6.箱詰め

このホースは人の命にかかわる部品であるため、保安部品として位置付けられ、厳しい製品規格が数多く定められている。今回は、その規格の中で流動するオイルの量を一定に保つために、孔の径(m/m)が適正であるか検査する工程(前述の5の作業)について述べる。

◆大野会長の直接指導―機械化・自働化は一歩一歩着実に

オイルホースの孔は2.05φ(φは直径を表す記号で1mmを指す)の寸法を確保しなければならず、孔径検査のために、ワークを作業台の上に並べて5~6本ずつ手に取り、鋼線棒を孔に通して検査していた。人作業であるため、時々不良品を見落としてしまったり、作業のスキルの差もあったりして、出来高も大きくバラツキが出ていた。

これを自働化することになり、生産技術部の設計でつり下がり型の回転型検査機を製作したが、どうしてもうまくいかない。また私自身も別案で、2.05φの鋼球をエアーで飛ばし、出口でキャッチする方式の検査機を試作していた。

しかし、大野耐一会長は当時、それを見るなり「いきなり自働化に飛躍するな。基本に返れ!」と指摘されたのである。

数日後、会長が工場に来られ、穴通し作業台の前に立たれて、そこで足下に丸い輪を描き、「お前(迎)ここに1日中立って、作業を見ておれ!」と命じられた。これが、機械化・自働化に向けた会長のご指導の第一声であった。

以下、大野会長の指導手順について日を追って説明したい。

◇指導1日目

穴通し作業を、動かずに1日中見ておれ!

◇指導2日目

会長の問い①:何が見えたか?

答:1~2秒で1本検査され、100本~200本に1本ぐらい不良を発見。

会長の問い②:穴通し前の工程は、何をやっていたか?

答:耐圧検査後の水分をエアーで払っています。

会長の問い③:その前の工程は何か?

答:口金のカシメをやっています。

会長の問い④:カシメは、1本何秒で出来てくるか?

答:7~10秒に1本です。

会長の問い⑤:ならば、穴通しは7~10秒に1本検査すれば良いな。

答:ハイ、そういうことになります。

◇指導3日目

・今日から、1本のサイクルタイムを7秒と考えろ。

・その後は、耐圧検査も水分除去も穴通しも同じサイクルで流すことを基本とせよ。

・耐圧が終わったら、箱に入れるな。

・エアーでの水分取りは1本ずつしかやるな。

・水分を取り終わったら、順に穴通し検査を1本ずつやれ。

大野会長のご助言の下、関係者が夜遅くまで残り、どう解決するか議論を重ね、少しでも会長の要求に合わせようと努力をした。取りあえず、次回の指導までに、耐圧検査が終わったものを、一列にシュート(段差を設けたつり台)にかけて吊し、それを1本ずつエアー払いをしようということにして、その夜のうちに20本吊りシュートを作製した。

◇指導4日目

・ホース吊りシュートにかかっているホースの水分除去をやったらホースを外すな。

・そのままの状態で、穴通し検査をやれ。それも、課長自らやってみよ。

私は係長も集めて、1メートルぐらいの検査棒を持って、ぎこちない動作でエッサエッサと、ホースの穴をめがけてゲージ棒(鋼線棒)を通してみた。

その後の指導会で、会長から「ところで、穴通しをやってみてどうだった?」との質問を受けた。私は「穴通しは出来ました。しかし、最初は7秒ぐらいで出来ますが、時間とともに手がだるくなり、だんだん上がらないようになりました」と答えた。

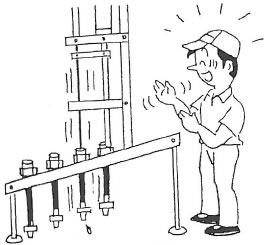

「それなら、ゲージを糸で引っ張り上げてみろ。少しは楽になるだろう」というアドバイスを受けた。関係者一同知恵を出し合い、次の図のようなからくりを作ってみた。

◇指導5日目

会長から「よかろう。ただし、人がこんなことをやっておってはいかん。エアシリンダーなどを使ってみよ」とアドバイスをいただいた。

ここまで来ると、関係者もかなり機械装置の構想が出来てきており、最終仕上げとして、この単純な繰り返し作業を、エアシリンダーを応用することに決定し、約1週間で1号機を完成させ、それを不良の判定装置・異常の呼び出し装置、さらにはフルワーク検出装置を付け加えて、半月後には手作りの自動穴通し検査機が完成した。

大野会長から「現状をしっかりと見つめて、作業を1本流しに単純化し、その後順次機械化、自働化へと基本ステップを踏んでいくのが成功の近道である」とトヨタ式改善の進め方を教えられた。この考え方は現在も何も変わってはいない。

コメントを残す